SunyPCC800 集成控制器在生物化工过程的应用

在生物化工领域,经常有一些反应容器,如反应釜,发酵罐、浸提罐等等,需要精确的温度、压力(微正压)以及PH值、DO的测量和控制。这些控制常常因为有一定的规模和复杂性,常规的仪表难以胜任。而采用基于工业PC的PC-Based 系统,其安全可靠性难以保障;常用的DCS系统却因其价格昂贵,往往让一些中小用户望而却步。因此,继承了DCS分布式构架以及多种冗余措施(如电源、网络等的冗余)的性能价格比更高的PCC800,便是我们向中小企业用户推出的一款价格合理、性能优良的小型DCS系统。 ■系统规模 本案例主要设备或过程包括:原料投入、计量罐、羧合釜、升温釜、 羧合液贮罐、蒸发器、 蒸发塔、蒸发釜、浓缩釜、蒸馏釜、前馏釜、成品釜等。它们在工艺上联系密切,但在地域上和操作上却是独立和分散的。 系统总共有模拟量输入点(如温度、压力、PH值等)64个,模拟量输出点(全部采用4-20mA电流输出方式,用于对生产现场电动调节阀的控制)6个,数字量输入点(用于电动开关阀的开关状态反馈)24个,数字量输出点12个(用于对电动开关阀的控制),其中有6个调节回路。 ■系统控制方案

1、首先实现对生产现场各温度、压力、PH值、液位的准确、实时测量,我们的PCC800的测量精度达到0.1%(包括各种电流、电压等现场变送信号)。 2、实现对6个调节回路的可靠、稳定控制,力求达到最佳的快速性能,同时根据现场需要,在一个较大的反应釜出口处温度的控制中采用了串级调节回路。其余都是单回路调节,整个控制过程将实现全自动化调节,不需要人工干涉。 3、为提高员工的工作责任心,明确操作人员的责任,将对整个生产过程的所有生产工况、以及操作事件、操作人员进行全程的跟踪记录。这对避免各种因员工责任心不强造成生产不稳定的实际意义重大。 4、实现精确的原料使用比例配制控制,并通过对历史数据的记录,为提高生产效率和产品产率提供科学依据,这对降低企业生产成本也具有相当的现实意义。这里的原料比例控制通过对原料计量罐液位的严格控制来实现。 5、实现实时及历史报警功能。 6、实现完整灵活的历史曲线记录、查询。报表生成、打印等功能。 7、设置操作人员,系统维护人员,工艺技术人员,系统工程师等不同级别的授权密码,不同的人员享有不同的操作权限。所有人员需使用密码登陆后才能进入控制系统完成相应的操作功能。 ■系统配置方案及最终使用效果

我们给用户配置了两台操作站(其中一台兼工程师站)和一台现场控制站。控制站内部全部采用冗余的现场总线网络和冗余的电源配置。操作站和现场控制站之间也采用了冗余的工业通信网络一确保网络通信的可靠运行。 系统运行后,达到了以下一些显著效果: 1.可靠而稳定的实现了对现场工艺参数的记录、显示以及储存,为改善生产提供了宝贵的依据。 2.实现了对6个被控量的全自动控制(其中4个温度量控制、2个压力量控制),控制精度达1%,同时实现了对12个电动开关阀的远程控制和状态监视。大大降低了工人的劳动强度。 3.生产和产品质量较手工操作稳定,生产效率得到大幅提高,同时平均原料消耗也得到了降低,平均降幅达8% 。 4.因员工的操作失误造成的生产事故明显减少。夜班(此用户采用早、中、晚三班的轮循生产上班制度)的生产情况明显改善。 5.系统运行稳定可靠,运行至今没有发生系统故障。期间发生过工厂大修中一工人不小心损坏通信线路的事件,但因另一路通信线路工作正常,整个控制系统并没有受到影响。 ■小 结 在本案例中,系统共有AIO(模拟)量70个,DIO(数字)量36个,采用了一台PCC800(最大容量AIO 128个,DIO 256个)作为现场控制站,较同规模的通用大、中型DCS系统费用节省40%左右,同时性能也得到了充分的保障。因此具有极大的使用价值和推广价值。

提交

浙大中自SunyPCC500E集成控制器在中央空调中的应用

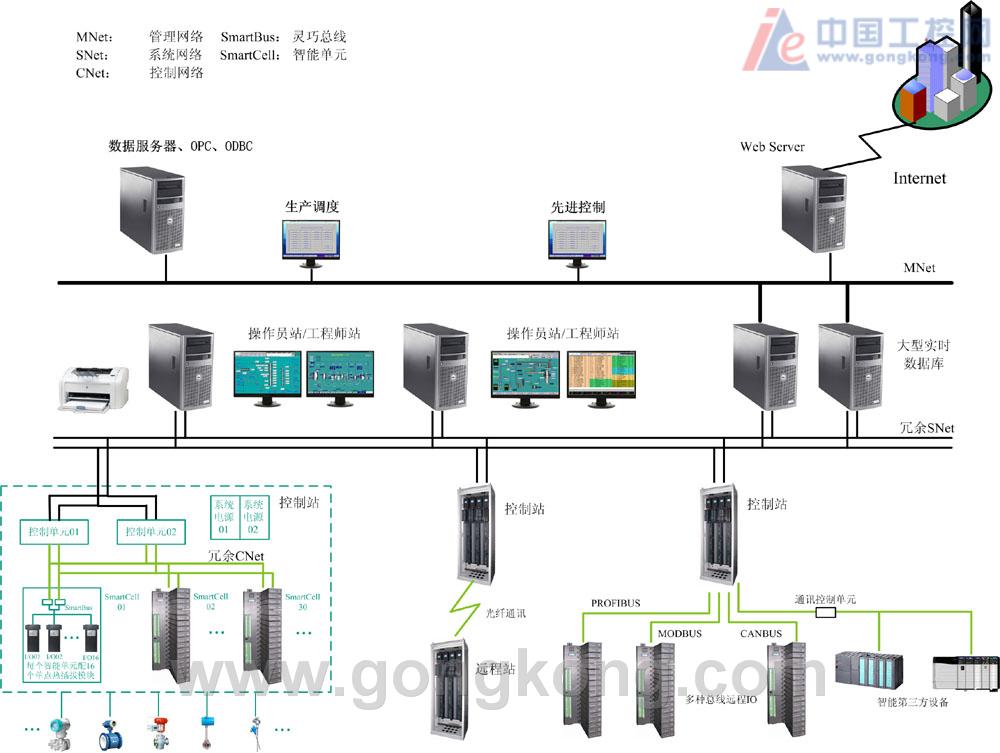

ChiticCTS700新型集散控制系统

Chitic VPR130-RC/RY单色无纸记录仪

Chitic VPR130-RG/RH 真彩无纸记录仪

正泰中自 ChiticVPR202-IC液晶显示调节仪

投诉建议

投诉建议